Поэтому я решил купить линзы и поработать над фарами. Вместо того чтобы заказывать полный комплект фар, потому что в одной из линз застрял камень и стекло разбилось, я решил сам изготовить новое стекло из термоформованного акрилового стекла.

Поэтому процесс термоформования в принципе несложен: 1. выньте стекло. 2.Снимите матрицу со стекла. 3. термоформовка акрилового стекла (твердого поликарбоната) на матрице. 4. отделка и подготовка к использованию.

Конечно, этот процесс применим к производству всех пластиковых изделий, а не только стекла фар. А теперь я подробно расскажу, как я это сделал и что получил в результате… Нет фотографий всех шагов, но вот оно, самое главное!

Первый стакан без смущения был только шестым, а вот второй (для второго проектора) — первым, поэтому вместо того, чтобы объяснять все ошибки, я сразу напишу о них. Учитывайте все ловушки.

Разберите проектор и извлеките стекло. Действие зависит от того, как стекло подключено к проектору. В некоторых случаях достаточно простого отклеивания, но в большинстве случаев стекло находится на герметике, и проектор необходимо нагреть, чтобы создать герметик. вязкой и удалите стакан.

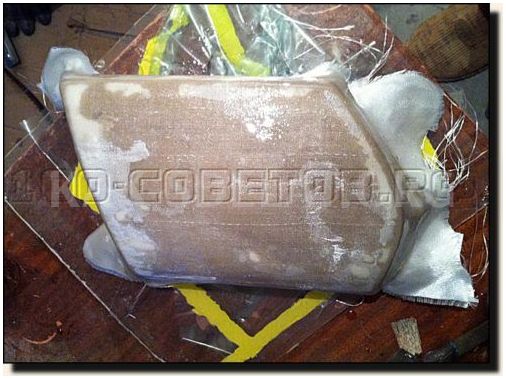

Затем необходимо удалить матрицу с имеющегося стекла. Существует множество материалов, которые можно использовать для создания слепков, но я предпочитаю парижский гипс. Вымойте стекло изнутри и заполните гипсом.

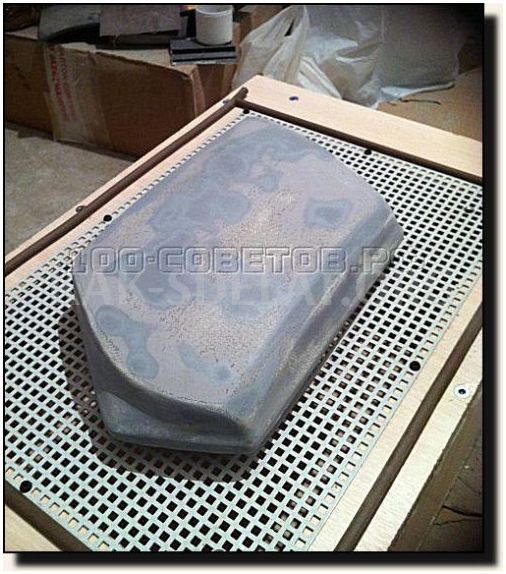

Когда штукатурка полностью высохнет (проверьте, слегка постучав по штукатурке. По мере высыхания он начинает лязгать, как камень), потрите плоскость, пока не дойдете до самого стекла.

Затем матрица выбивается из стекла.

Родное стекло проектора было толщиной 4 мм, а имеющееся под рукой акриловое стекло — 2 мм (обычно я использую 2-3 мм акрил или поликарбонат), поэтому следующим шагом будет толщина 2 мм, чтобы сохранить все зазоры между фарами и соседними деталями. то же самое от тела, которое было. Существуют также различные способы его установки — я выбрал три слоя стекловолокна. Укладывается стеклоткань, и каждый слой покрывается эпоксидной смолой.

Затем под вакуумом (о вакуумном литье мы поговорим позже, когда будем обсуждать использование вакуума при декорировании деталей карбоном): смола наносится на поверхность.

После полного отверждения смолы производится шпаклевка и шлифовка. Не обязательно делать зеркало, но важно, чтобы не было выступающих неровностей, так как они передаются в пустоты и их трудно довести до совершенства изнутри.

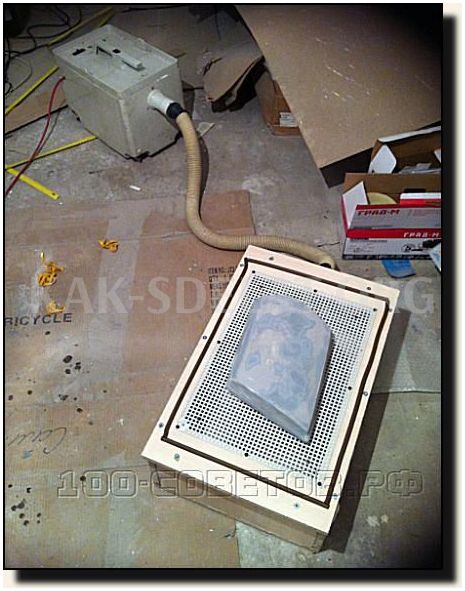

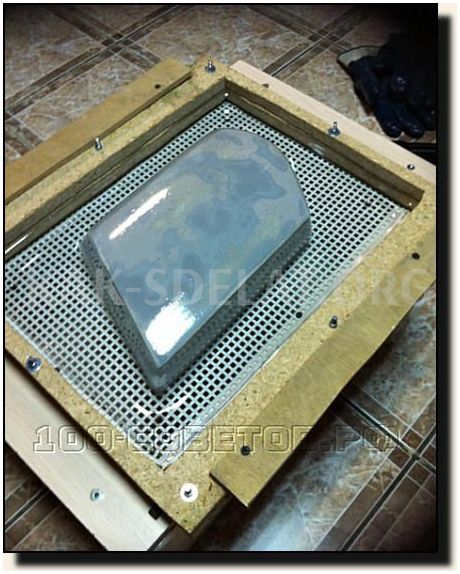

Изготавливались коробки и рамы для термоформовки. Коробка сделана из простого ДСП, все стыки проклеены, на каждом конце отверстия для пылесоса и множество отверстий в верхней части пластины. Периметр уплотняется таким образом, чтобы рама плотно прилегала к ящику. Рама также изготавливается из ДСП или двух рам, между которыми крепится стекло.

Рекомендуется крепить стекло к раме, не снимая полностью защитную пленку. Для фиксации стекла без защитной пленки используйте только периметр. Чтобы свести к минимуму количество пыли, лучше всего снимать защитную пленку непосредственно перед нагреванием стекла. Когда защитная пленка удаляется, акриловое стекло становится заряженным и притягивает всю пыль из окружающей среды…

Используйте превосходное средство Cosmofen 20 для очистки и диэлектризации акрила. Матрицу также вытирают и помещают в коробку так, чтобы зазоры со всех сторон были примерно одинаковыми. Рекомендуется поместить проставку на несколько сантиметров ниже штампа, чтобы края изделия после формовки были максимально ровными.

Поместите рамку со стеклом в духовку, разогретую до 180°C, и подождите около 5 минут, пока акриловое стекло не станет полностью свисающим (стекло не имеет плоской поверхности, но с него свисают пузырьки). В этот момент включите пылесос и быстро, как будто рамку, поставьте его на матку. Фото и видео не предоставляются, так как они не могут быть обработаны во время процесса, но в интернете есть тонны видео… Результаты следующие.

Подождите несколько минут, чтобы пластик немного остыл, затем прикоснитесь к пластику голыми руками, чтобы слегка отбить штамп от предмета. Главное — не переусердствовать, так как во время охлаждения пластик дает небольшую усадку, и попадание в матрицу после охлаждения может быть очень проблематичным… Вырежьте лишнее с помощью небольшого куска чурки и удалите все неровности на внешней и внутренней поверхности с помощью наждачной бумаги с зернистостью 600:.

В принципе, перед полировкой можно было бы отшлифовать стекло до зернистости 2000, но мы решили отшлифовать обе стороны. Во-первых, натрите щетку омывателя фар лаком вместо пластика… Попробовав разные лаки, не буду долго объяснять этот процесс (на каждый эксперимент с аэрозольными лаками уходило несколько дней — полное высыхание, попытки отполировать пластиковый лак), я набрал все виды лаков в баллончик и с помощью Shtandox Распыляется:.

Затем он подготовил поверхность шлифовальными машинами 1500 и 2000 к полировке, обработал ее 3M Trisakt (3000) и отполировал теми же полиролями 3M 74 и 76. Фара слева покрыта лаком, а фара справа уже отполирована (капли воды — стекло еще не высохло после мытья): фара слева покрыта лаком.

Затем были срезаны все свесы по периметру. Это очень помогло в процессе (их можно было держать и подвешивать, и, наконец, когда стекло несколько раз упало, небольшие трещины от падения нависли над ним и в итоге были аккуратно срезаны), и мы поставили стекло на место. На фотографии проекторы еще не закончены и были установлены только для того, чтобы увидеть результаты. Все равно не было времени (или терпения) ждать, пока они полностью высохнут, но результат налицо: стекло фары теперь готово к использованию.

lightanddesign.ru

lightanddesign.ru