Шестерни и зубчатые колеса могут использоваться в широком спектре машин. Их геометрические характеристики позволяют обеспечить надежное участие в передаче электроэнергии. Технология производства зубьев характеризуется достаточно большим количеством особенностей, включая использование специального оборудования. Если производство зубчатых колес осуществляется без учета их геометрических характеристик, то качество приемного соединения для передачи вращения значительно снижается.

Конструкция зубчатого колеса

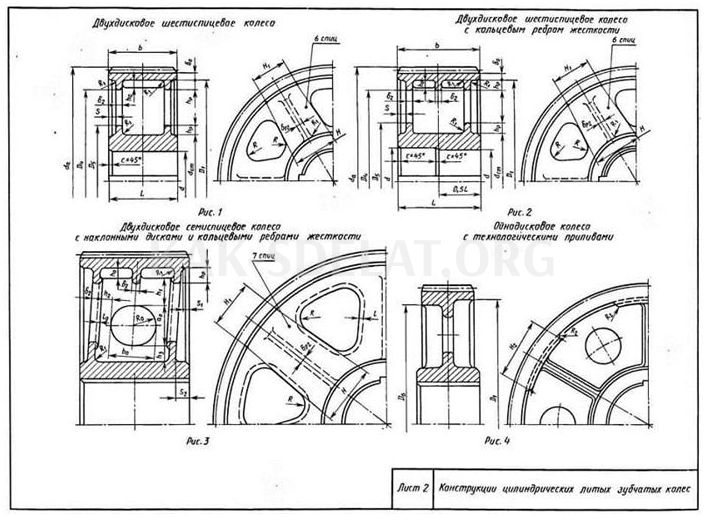

Существует огромное количество зубчатых колес, отличающихся своими специфическими свойствами. В процессе специализации по строительству следует обратить внимание на следующие моменты

- В случае изготовления зубчатых и конических колец с ответственными зубьями на определенных участках вала создаются рабочие участки. Это связано с тем, что размеры рисунка значительно уменьшаются. Создание таких конструкций позволяет получить высокоточные и износостойкие аксессуары.

- Также предлагаются накладные шестерни. Они очень распространены, когда диаметр обрабатываемой детали большой. Благодаря объединенному варианту удается сохранить структуру.

- При диаметре менее 500 мм изделия изготавливаются методом ковки и литья или с использованием сварочной технологии. Изделия диаметром более 500 мм изготавливаются методом литья и сварки.

- Если необходимо сохранить используемый материал, можно использовать заклепки или складные колеса.

Зубчатые колеса являются наиболее распространенным типом.

Структурные особенности этой версии следующие.

- В качестве заготовки используется диск определенной толщины.

- В центре находится прорезь для ключа. Как правило, она имеет достаточно большой контур.

- Рабочая часть представлена зубами. Зубы могут располагаться прямо или под углом. Геометрия зубьев может сильно варьироваться в зависимости от области применения.

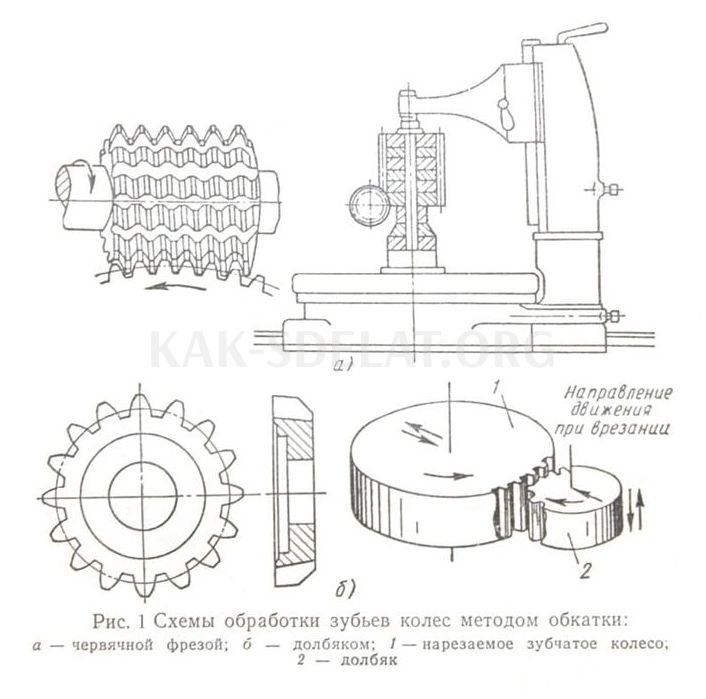

Цилиндрические шестерни производятся на специальном оборудовании. Примером может служить режущий двигатель с зубчатым колесом, который работает по методу "обкатки". Следует отметить, что процессы производства колес с коническими зубьями широко варьируются.

Основные способы изготовления

Эти зубчатые детали изготавливаются методом ковки, литья или, в некоторых случаях, с помощью технологии резания. Процесс изготовления спирально-зубчатых колес очень сложен, так как необходимо получить рабочий стол со сложной геометрией и определенными геометрическими параметрами. Спирально-зубчатые колеса Херрика и другие изделия вырезаются с использованием двух основных техник.

- Методы копирования включают фрезерование, при котором между полостями зубов формируются щели с аппликациями, межпозвоночными дисками, позвонками или экстремальными растениями. После создания каждой канавки деталь точно поворачивается на одном зубе. Отличительной особенностью этого процесса является то, что форма режущего инструмента повторяет форму полости.

- Сегодня метод обкатки гораздо шире. В этом случае обработка предполагает имитацию участия пары зубчатых колес, элементами которых становится фрезерная установка. В процессе создания инструментов используется тяжелый металл и выполняются надрезы. В процессе копирования используются плащи и гребни, а также режущие инструменты.

Черви очень широко распространены. Этот тип инструмента представляет собой рельс, и во время работы деталь вращается вокруг своей оси. Этот инструмент используется только для изготовления зубных протезов.

Улыбки используются для резки прямых и косых зубов с высоким коэффициентом вовлечения. Важно знать, что поверхность инструмента может быстро изнашиваться.

Для производства колес с крупными зубьями и больших партий используются методы гравировки. Вальцовка используется в этом случае, когда тепло улучшает обрабатываемость материала. Кольца изготавливаются методом экструзии. Также может быть проведена обработка для значительного повышения точности.

Ось зубчатого колеса также должна быть создана в условиях эксплуатации. Этот элемент особенно деформируется и поэтому используется в качестве основы в высокопрочных сталях. Шестерни, изготовленные по диаметру вала, устанавливаются в пресс и фиксируются шпонкой.

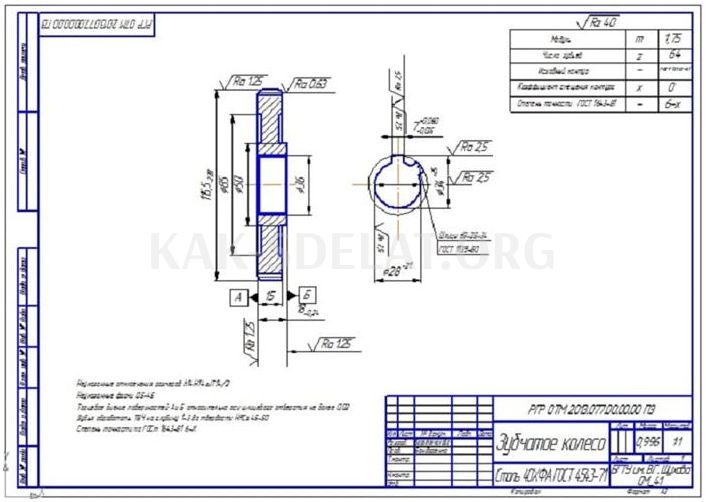

Подготовка чертежей

Процесс строительства начинается с непосредственной подготовки чертежей. Это значительно упрощает производство и повышает точность готовой продукции. Планы содержат следующую информацию

- Диаметр отверстия для аксессуаров. Для шестерен с определенными диаметрами расположения изготавливаются подходящие валы. Стандартизированы и зависят от размера изделия и передаваемой мощности.

- Основные размеры. Размеры выбираются в зависимости от прилагаемой нагрузки, поэтому выемки могут варьироваться в широких пределах. Следует отметить, что основные размеры являются стандартными.

- Коэффициент. Этот параметр считается наиболее важным, так как неисправные узлы могут снизить производительность механизма.

- OD и ID, которые определяют размер зубьев. Стоит отметить, что данный элемент продукции характеризуется рядом особенностей

- Угол наклона зубьев по отношению к оси вращения. Прямое и боковое расположение зубьев отличает шестерню.

Производство зубчатых колес любого размера возможно только с использованием специальных станков, предназначенных для этой цели.

Технические проблемы при производстве рассматриваемой продукции могут быть самыми разными. Важными моментами являются следующие

- Точность размеров. Наиболее точное измерение производится в отверстии, которое служит посадочным местом вала. В большинстве случаев, если нет других требований к продукции, продукт производится на седьмом уровне качества.

- Точность формы. В большинстве случаев при изготовлении зубчатых колес не предъявляется особых требований к точности. Однако монтажные отверстия должны находиться в центре изделия, и даже малейший перекос может сделать изделие бесполезным.

- Взаимная точность трекера. Самые высокие требования предъявляются к тому, как зубы и другие строительные блоки расположены по отношению друг к другу. Если геометрия неправильная, существует риск возникновения усталостных явлений и других проблем с функционированием изделия.

- Твердость рабочего стола. Основное требование относится к твердости рабочей поверхности. Поскольку шестерни находятся в постоянном контакте, силы трения могут вызвать быстрый износ поверхности. Для достижения требуемых значений твердости используется термическая обработка. Рекомендуемые значения HRC 45… 60 и глубиной науглероживания 1-2 мм. Исследования показывают, что твердость незатвердевших поверхностей составляет HB180-270.

- Выбор правильного материала также важен. В зависимости от области применения они могут быть изготовлены из углеродистой стали, легированной стали или, в некоторых случаях, из чугуна. Легированная сталь легче поддается закалке и меньше деформируется, чем углеродистая сталь. Используемый материал должен быть однородной структуры, что значительно повышает его прочность после термической обработки. При производстве высокоточных деталей чередуются механическая и термическая обработка.

Все важные параметры задаются при создании технологической схемы. Самостоятельно создать тепловые карты довольно сложно, поскольку для этого требуются необходимые навыки и знания.

Необходимые инструменты

Для этого процесса требуются специальные режущие инструменты, способные удалить необходимое количество материала. Очень распространенные из них включают

- При изготовлении передач по ходовой технологии требуются косозубые шестерни из твердого, износостойкого материала.

- Зубья нарезаются с помощью технологии фрезерования. Это характеризуется определенной геометрией, которая может создавать полости с определенными параметрами.

Также можно использовать модульные пальцевые фрезы, установленные на специальных фрезерных станках. Имеются модульные зуборезные инструменты из износостойких материалов.

Технологический процесс

На крупных производственных линиях процесс зубонарезания по возможности автоматизируется. Обычный процесс зубонарезания имеет следующие характеристики.

- Сначала определяются основные параметры продукта. количество зубьев, единицы измерения и степень геометрической точности.

- Следующим этапом является процесс герметизации. В большинстве случаев ковка осуществляется на горизонтально-ковочной машине.

- Затем проводится нормализация для улучшения производительности. Такая термическая обработка снижает напряжение в материале.

- Процесс винтового точения используется для достижения желаемых размеров заготовки. Для этого выполняется токарная обработка поверхности и снятие фаски.

- После обработки зубчатых колес нормализация повторяется.

- Затем заготовка подвергается фрезерованию. Для этого используется полуавтомат 5306K или аналогичное оборудование.

- Следующим шагом будет завершение сборки. В ходе этого процесса определяется внешний вид заусенцев и других дефектов, которые удаляются с помощью полуавтоматического станка 5525. На линиях с небольшим объемом производства удаление заусенцев производится вручную.

- После обтачивания зубов проводится термообработка, часто с использованием установок ТВЧ. После закалки твердость поверхности и износостойкость значительно повышаются.

- Шлифование поверхности. Шлифование выполняется для достижения желаемого качества поверхности. Существует несколько видов оборудования, подходящего для шлифовки различных поверхностей.

- Использование зубчатых шлифовальных кругов очень широко распространено. Они устанавливаются на вал и могут быть большими или маленькими. Версии с ключом защищены ключом. Нарезание канавок может быть выполнено с помощью пазовального станка.

- Шлифование также осуществляется на специальных станках.

Стоит учесть, что пластмассовые шестерни изготавливаются на одном станке. Это связано с высокой обрабатываемостью пластмасс.

В заключение следует отметить, что процесс измельчения очень сложен и требует специального оборудования.

lightanddesign.ru

lightanddesign.ru