В зависимости от влажности используемой асбестоцементной смеси существует три способа формирования изделия: мокрый — из асбестоцементного раствора низкой концентрации (до 20%) — полусухой — из концентрированной пасты (влажность 50-60%) и из слегка влажной и сухой смеси перед окончательным уплотнением Сухой. Мокрые методы являются наиболее распространенными.

Производство асбестоцементных изделий различными методами отличается в основном тем, как асбест разбухает и образует комки. Остальные технологические этапы не имеют каких-либо основных характеристик. Типичные технические схемы включают 1) хранение и консервацию материалов — 2) приготовление асбестовых смесей различных качеств и марок — 3) набухание асбеста мокрым или сухим способом — 4) приготовление асбестоцементных смесей путем тщательного перемешивания асбеста с необходимым количеством воды — 5) суспензию формирование изделия из суспензии или массы; 6) предварительное отверждение отформованного изделия. Это обеспечивает необходимую прочность для транспортировки, но позволяет проводить обработку — 7) обработка полутвердых продуктов, окраска и обработка лицевой поверхности — 8) окончательное отверждение и хранение продукта. Детали различных методов производства асбестоцемента отражены только на этапах 3-5.

Асбест поставляется навалом в бумажных мешках или железнодорожных вагонах и хранится в помещении на деревянных поддонах в отдельных отсеках разного качества и сорта. Каждый вид продукции имеет свой состав асбестовой смеси, который регламентируется техническими картами.

Разбухание асбеста является наиболее важной характеристикой, определяющей качество продукта. Разбухание приводит к резкому увеличению адсорбционной поверхности асбестовых волокон. Влажный и сухой асбест распушивается в два этапа. Первый этап заключается в разрушении пучков асбеста и ослаблении связей между волокнами; второй этап заключается в разделении пучков на более тонкие волокна. На первом этапе асбест подвергается сильному сжатию в сочетании с изгибом. Например, это делается с помощью валиков или роликов; второй этап осуществляется с помощью турбулентности жидкости (холендер, гидрохолодильник) или воздуха (сольвент).

Наиболее распространенным оборудованием, используемым на первой стадии измельчения, является бегун. Масса асбеста, одновременно обрабатываемого бегуном, составляет 130-150 кг, время обработки — 12-15 минут, а эффект разгерметизации — 30-35%. Сухой и влажный асбест можно обрабатывать бегунами. Мокрый метод более эффективен, поскольку вода, проникающая в микротрещины, оказывает расклинивающее действие. Он также повышает упругость волокон.

При сухом измельчении асбест обрабатывается вальцами, затем помещается в растворитель и измельчается ударами пальцев, прочно прикрепленных к дискам, вращающимся с высокой скоростью в разных направлениях. В результате продувки и покрытия растворителем пучки волокон, связи которых уже были нарушены обработкой в бегуне, разделяются на более тонкие волокна. Продукт проходит через решетку с потоком воздуха, в вентиляционное отверстие и через трубу в асбестовый бункер.

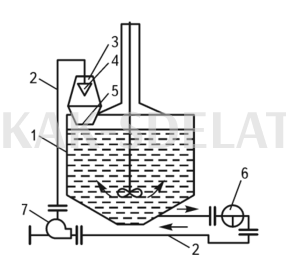

При мокром способе второй этап измельчения порошка происходит в холландере или водяном охладителе. Полеренд представляет собой железобетонный металлический резервуар или бак объемом 3-4,5 м 3, разделенный на два сообщающихся канала, в которые сбрасываются асбестовые волокна, зависающие над разделителем (рис. 4.5). В каналах установлен ножевой барабан, вращающийся с частотой 180-240 мин.1 За барабаном во время движения массы ванны происходит "проскальзывание", что увеличивает скорость перемещения содержимого ванны по каналам. Пятьдесят ножей установлены на поверхности барабана. Под барабаном находится гребенка, концы ножей которой концентричны с поверхностью барабана. При вращении барабана ножи захватывают урожай и прижимают его к ножам гребенки. И через прозрачность. Холлендер может производить асбестовые волокна диаметром до 10 мкм. Такой высокой степени порошка трудно достичь с помощью процесса сушки.

Шприцы также используются для производства асбестоцементной пульпы. Резервуар для воды сначала заполняется чистой оборотной водой примерно на 50 % от объема ванны. Затем добавляется порция частично измельченного в порошок асбеста. Смесь перемешивают при вращении барабана в течение 10 минут, достигая разделения 90-95%. Цемент засыпается в барабан без остановки специй, и перемешивание длится около четырех минут. В этот период почти весь цемент украшен асбестовыми волокнами. Дозировка асбестоцементной смеси колеблется в диапазоне (% массы): асбест — 10-18, цемент — 82-90. объем

Рисунок 4.5. Голендер: 1 — выпуск — 2 — барабан со стальным ножом — 3 — крышка — 4 — дефлектор — 5 — ванна — 6 — заслонка,.

7 — ножевой стержень — 8 — мембранная пластина.

Вода во взвешенном состоянии при производстве асбестовых труб составляет 90-94% и 94-96% при изготовлении листов.

На новых заводах смешивание асбестовой суспензии с асбестом и цементом происходит в специальных устройствах (асбестовая гидравлическая пушка (рис. 4.6) и турбосмеситель). В центре корпуса гидравлического смесителя расположен вертикальный вал с пропеллером, приводимым в движение электродвигателем. Насосный агрегат в нижней части гидравлического смесителя соединен с трехходовым клапаном, который работает в следующих двух положениях В режиме I суспензия поступает в гидравлический смеситель по трубопроводу и становится соплом, увеличивающим скорость суспензии и направляющим ее на пластину в выемке, перпендикулярной потоку. Водоохладитель работает автоматически в режиме, заданном циркуляром. Партии чистой воды сначала направляются в корпус, а затем в асбест, распушенный в бегунке. Насосный агрегат выпускает асбестовую пульпу через сопло и порошок. В то же время с помощью пропеллера в резервуаре создается турбулентная циркуляция пульпы. Время редактирования участков асбеста 10-12 минут. В конце …

Рисунок 4.6. гидравлический смеситель: 1 — корпус; 2 — проводник; 3 — приемник;.

- 4-Коническое сопло — 5-Тутовая пластина — 6-Трехмерный клапан,.

- 7-насос.

Тройной клапан автоматически перемещается в положение II, и суспензия поступает в турбосмеситель. Преимущество мойки Холендера в том, что она легко автоматизируется и не требует ручного труда.

Турбосмесители отличаются от гидравлических смесителей тем, что в них отсутствует измельчающее устройство. Это обеспечивает полное перемешивание асбестовой суспензии, приготовленной асбестовым смесителем, включение пропеллера и начало загрузки цемента. Перемешивание массы продолжается в течение одной минуты после окончания подачи цемента. Затем клапан закрывается, и асбестоцементный раствор перекачивается в ковшовый смеситель.

Уплотнение — это сложная техническая операция, в результате которой из асбестоцементной смеси получают незаконченный асбестоцементный продукт.

При мокром способе уплотнение состоит из обезвоживания суспензии с последующим уплотнением и формованием в листы или трубы. Продукт формируется из тонкого первичного слоя, отфильтрованного от асбестоцементного раствора с помощью решетчатых валков под гидростатическим давлением.

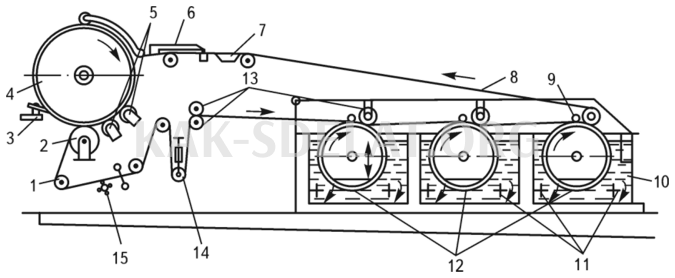

Листоформовочная машина состоит из трех емкостей, каждая из которых содержит барабан с полым каркасом (сетчатый вал), покрытый металлической сеткой (рис. 4.7). На дне каждого ковша находится мешалка для поддержания суспензии во взвешенном состоянии. Асбестоцементная суспензия подается в ведра так, чтобы сетчатый цилиндр был погружен в ведро только на 0,7 его диаметра. Из внутренней камеры цилиндра выход воды располагается так, чтобы его уровень был немного ниже оси цилиндра. Из-за разницы в уровне пульпа стремится попасть во внутреннюю полость цилиндра. Асбестовые волокна, на поверхности которых адсорбированы частицы цемента, задерживаются в сетке и оседают на ее поверхности.

Рис. 4.7. рабочая схема листогибочной машины: 1- направляющий ролик,.

- 2-Опорные ролики — 3-Ножницы — 4-Формовочные ролики — 5-Прессовые ролики,.

- 6 — Регулировочные валики — 7 — Вакуумная коробка — 8 — Войлок — 9 — Компрессионные валики — 10 — Ванна — 11 — Мешалка — 12 — Сетчатые валики — 13 — Компрессионные валики,.

- 13-растяжные ролики — 14-диафрагменные ролики

Толщина так называемого первичного слоя составляет 1,2-1,8 мм. Они имеют высокое содержание влаги (до 83%), высокую пористость (до 93%) и низкую прочность. Продукты могут быть сформированы из этих слоев только после их сжатия и обезвоживания. Для этого первый слой материала удаляется с поверхности сетчатых валков с помощью войлока, который вдавливается в валки сжимающими валками. В то же время первичный слой сжимается, снижая содержание влаги в нем до 48-50%.

Процесс фильтрации, отстаивания и снятия осадка на поверхности роликовой решетки повторяется в двух других ваннах. Затем войлок проходит вокруг опорного цилиндра, где асбестоцементный слой осаждается на поверхности войлока. Далее войлок проходит через вакуумный ящик, в котором в массе содержится часть воды (5-6%). Окончательное прессование и обезвоживание слоя асбестовой основы на войлоке осуществляется с помощью форматного барабана и прижимных роликов. Давление прессующих роликов увеличивается от 100-200 н/см в первом (вдоль войлока) до 400-600 н/см во втором цилиндре. В результате содержание влаги в отформатированном слое снижается до 23-24%. Поскольку асбестоцементный слой прилипает к поверхности барабанного формата больше, чем войлок, масса прилипает к поверхности барабанного формата и постепенно осаждается во время вращения до достижения заданной толщины. Затем автоматически активируется барьер сдвига, форматный цилиндр разрезается, и ткань загоняется в держатель. Фетр промывается водой и возвращается на валик для придания конфигурации. Разделанный картон разрезается на листы заранее определенного размера и подается для дальнейшей обработки. В некоторых случаях листья покрывают воском или прессуют, чтобы изменить их форму и увеличить долговечность.

Трубы строятся в трубостроительной машине, которая функционирует аналогично двигателю для листового строительства. Разница в том, что цилиндр, заключенный в массу асбеста, остается трубой, а не разрезается на листья. Решетчатые валки двигателей трубной конфигурации значительно больше, а их количество обычно ограничено 1-2. Конфигурационный барабан заменяется формовым цилиндром двигателя конфигурации трубы. Сжатие массы, помещенной в форматный цилиндр, осуществляется прижимными роликами через второй верхний войлок. Когда барабан вращается в сетке, частицы асбестовых волокон и цемента тонким слоем ложатся на сетку барабана. В этом случае, из-за вращательного движения барабана, большинство асбестовых волокон располагается по периферии барабана. Это положение сохраняется и на стенках трубы со спиралью. Более прочные асбестовые волокна действуют в этом направлении, если труба подвергается внутреннему давлению во время эксплуатации. Стенки асбестовой трубы могут быть намотаны любой толщины. Для напорных труб толщина стенки в сжатом состоянии составляет 6-10 мм, а для напорных труб — 10-30 мм. Затем машина останавливается, и заостренный стержень вставляется и вынимается с конца валика между поверхностью и слоем асбеста. Образовавшийся зазор заполняется воздухом. При кипении на низкой скорости аппарат перемещается между стержнями и слоем угля. Это разрушает связь между ними. Эта задача, известная как "истощение", необходима для извлечения трубки из цилиндра. После прокатки цилиндр удаляется вместе с трубками и устанавливается новый цилиндр.

Помимо машин, основанных на фильтрации асбестовых слитков в российские и зарубежные сетки, в России и за рубежом были разработаны новые типы автоматических двигателей листового состава. К ним относятся плоскосеточные машины, фильтрующие массу через движущуюся плоскосеточную решетку и двигатель листовой конфигурации асбестоцементной смеси.

В полусухой технологии асбестоцементный продукт формируется путем прокатки высококонцентрированной асбестоцементной суспензии на движущейся ленте рядом с профильным основанием. На основе этого принципа была разработана техническая линия для автоматического производства больших асбестоцементных листов полусухим методом, включающая подготовительный участок, где готовится асбестоцементная масса, и участок формования листов на базе машины для формования плоских листов.

В подготовительной секции количество асбеста дозируется и вводится в смеситель-увлажнитель для увлажнения и перемешивания до 33%. Полученная масса подается в вальцовый станок для измельчения асбеста вращающимися гладкими вальцами, а затем в смеситель непрерывного действия, куда вводится необходимое количество воды. Полученная асбестовая суспензия смешивается с цементом и подается в бункерный питатель, который питает машину для формирования плоских листов. Машина предназначена для непрерывного формирования асбестоцементной пленки и состоит из конвейерной ленты с перфорированными пластинами, в которых расположена латунная сетка (рис. 4.8). Верхняя ветвь конвейера и грохота проходит через ряд регистрирующих роликов и вакуумный ящик. В этом боксе поддерживается давление разбавления 13-40 кПа, которое увеличивается во время движения сита.

Обезвоживание и уплотнение пульпы, а также дополнительное обезвоживание асбестоцементных листов производится на решетке машины. Сформированные полосы сжимаются в прессе, а затем поступают в камеру резки, где разрезаются на листы определенных размеров и гофрируются. С помощью этой технологии степень автоматизации достигает 98%.

Сухой способ формирования асбестоцементных кусков широко используется за рубежом. Характеризуется ограниченным содержанием влаги в формовочной массе (14-16%). Это увеличивает давление в уплотненном слое до 20 МПа, с соответствующим увеличением плотности изготовленного листа. Это также

Рис. 4.8. схема работы плоскоячеистой машины для полусухого литья: 1 — рольганг — 2 — компрессионный ролик — 3 — бункер

- 4 — Механизм встряхивания — 5 — Опорные ролики — 6 — Приемный резервуар,.

- 7 — приводные ролики — 8 — малые ролики — 9 — вакуумный ящик — 10 — сетчатая ткань — 11 — система натяжных роликов, позволяющая использовать асбест низкого сорта. Схема машины для сухой листовой штамповки показана на рисунке 4.9. Осажденная в циклоне сухая смесь асбеста и цемента подается питателем на смоченную водой эластичную ленту, где размещенный асбестоцементный слой увлажняется до 14-16%, сжимается вальцами и затем разрезается на листы. По конвейерным лентам листы подаются на цилиндрические вальцы для окончательного уплотнения. После отверждения лист будет иметь такое же качество, как и лист, произведенный на круглопрокатном стане. Однако в новом сформированном состоянии они имеют недостаточную прочность на растяжение и изгиб из-за слабой связи между цементом и частицами асбеста. Эти листы не должны быть волнистыми.

Рисунок 4.9. схема технических линий для формирования плоских асбестоцементных листов сухим способом: 1 — циклон — 2 — бункер — 3 — мокрая труба,.

- 4 — сжимающий ролик — 5 — режущее устройство — 6 — распределительный конвейер — 7 — вальцовочный ролик — 8 — питатель — 9 — слой асбестоцементной массы,.

- 10 — Прорезиненные ремни

В последние годы изделия на основе асбеста стали изготавливать методом экструзии — от замкнутых объемов до отверстий различной формы. Сырьевая смесь содержит порошкообразный асбест и цемент, а также специальные пластификаторы. Водорастворимые полимеры не только ламинируют смесь, но и связывают большое количество воды, препятствуя ее выходу из смеси в процессе уплотнения при экструзии. Сырьевая смесь готовится как в сухом, так и во влажном виде, но формовать ее следует при влажности 20-25%.

Сырьевая смесь с пластификатором подается на пресс через питатель. Винтовая резьба перемещает его на сито, за которым установлен вакуумный отстойник. Здесь происходит эвакуация массы. Головка пресса оснащена соплом с профилем поперечного сечения производимого продукта. Извлеченные из отверстия стержни нарезаются на изделия необходимой длины. В случае с трубами устройство конфигурации MOUFAS прикрепляется к выходу пресса.

Преимуществами экструзионной технологии являются непрерывность процесса, высокая производительность и возможность использования асбеста низкого качества. Этот метод позволяет получать сложные составные изделия, которые невозможно получить другими методами литья.

Метод впрыска был разработан для формования изделий сложной формы. Его суть заключается в том, что суспензионный асбест подводится к форме — бронзовому корпусу, внутренняя поверхность которого покрыта сеткой из нержавеющей стали. В форму устанавливается мешок из сжатой резины, который сжимается воздухом с помощью компрессора. Асбестосолевая масса прижимается к металлической решетке, и внешняя поверхность изделия приобретает форму формы. Таким образом, можно изготавливать асбестовые трубы и прямоугольные коробки.

Комбинация силового воздействия и эвакуации на полуфабрикат используется в новом методе вибрационного колебания. Асбест постепенно засыпается в вакуумную форму с перфорированной фильтрующей поверхностью. Вода удаляется вакуумом в течение 60 секунд, а асбестоцементная масса уплотняется несколькими катками. Затем рулонный материал одновременно отсасывается пылесосом в течение 1-1,5 мин. Полученный таким образом продукт не отстает по плотности и прочности от прессованного асбестоцемента.

lightanddesign.ru

lightanddesign.ru