Общим для подъемных блоков и строительных кранов является использование идеи увеличения силы — правила рычага. Чтобы уравновесить нагрузку на короткой стороне рычага, необходимо приложить силу к длинной стороне рычага, при этом короткое плечо должно прикладывать меньшую силу, чем длинное. Отношение сил на двух концах рычага называется отношением. Чтобы уравновесить груз и поднять его с меньшей силой, чем вес, расстояние, пройденное длинным концом рычага, больше, чем расстояние, пройденное коротким концом рычага, так как для подъема используется меньшая сила. Выигрыша в операции нет (F1 * L1 = F2 * L2), но это и не существенно. Использование закона Архимеда воплощается в различных подъемных механизмах, которые варьируются в зависимости от целей подъемника. Конструкции различаются по передаточному числу, принципу передачи энергии, мобильности, долговечности и используемой энергии. Наиболее популярными типами импровизированных лифтов являются

- Цепные тали,.

- конструкция барабана, и

- Переключение передач.

Чтобы выбрать тип устройства, необходимый для выполнения конкретной задачи, стоит ознакомиться с их функциями и ограничениями.

Принцип работы полиспастов

Единственное, что легче этого устройства для перемещения тяжелых предметов, — это металлолом. Основным элементом является колесо, которое имеет фаску в центре своей внешней поверхности и ось которого крепится к балке крыши. Он может разыгрывать подъемник один на один. Для увеличения рычага лебедка пропускается через другое свободное колесо. Ось этого колеса соединена с грузом, а подъемник закреплен на вершине конструкции.

Передаточное число составляет 2. Затем к крыше прикрепляется другое колесо, а конец домкрата продевается через крышу и закрепляется на оси колеса внизу. Передаточное число будет равно 3. Таким же образом, как описано ниже, передаточное число можно увеличить, добавляя по одному колесу за раз и меняя точку крепления домкрата.

Расположение колес между ними может быть различным.

Одноосные конструкции являются наиболее компактными. Эти устройства имеют два колесных диска. Если вы изучили конструкции цепных подъемников, вы легко сможете собрать их самостоятельно. Требуется две клетки.

- ригель, а

- Передаточный рычаг

- Зажимные губки для крепления деталей

- Колеса (блоки)

- Остановки

- шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — втулки

- втулки, втулки

- Валы, валы

- Держатели валов, валы

- Ниппели для смазки подшипников

- Подъемные стойки, подъемные стойки, подъемные стойки, подъемные стойки, подъемные стойки, подъемные стойки

- Руски,.

- шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — шарикоподшипники, — втулки

- Челюсти.

Конец стояка прикреплен к одной из обойм.

Цепные подъемники также имеют недостатки. Чтобы увеличить соотношение на единицу, необходимо добавить еще одно колесо за один раз, что приведет к увеличению веса. Кроме того, изгиб каната на каждом колесе потребляет энергию, снижая эффективность устройства. Увеличение диаметра колес уменьшает эти потери, но в то же время увеличивает вес и габариты цепной тали. Этих недостатков нет в других типах лифтов.

Храповой механизм. Расчет храпового механизма. Работа храпового механизма. | мтомд.инфо

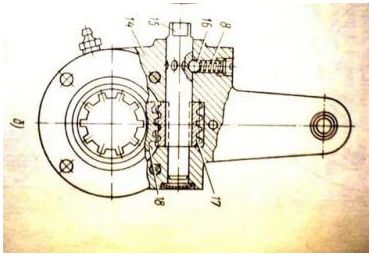

Рассмотрим расчет храпового механизма и его компонентов (храпового колеса и собачки).

Расчет храпового механизма

Наиболее опасным положением для стопорного элемента является то, где фиксатор упирается в верхнюю часть зубьев храпового колеса (рис. 1, b). Зацепление зубьев и собачки происходит в результате удара, который сминает кромку колеса и зубья собачки. Прочность кромки определяется по следующему уравнению

где P — окружная сила, Н- b — ширина колеса, см- q — допустимое линейное давление с учетом динамического характера нагрузки, Н/см (значения q для некоторых материалов приведены в таблице 1) ).

Храповой механизм

Рис. 1: a — диаграмма аттитюдов — b — расчет собаки

Периферийная сила определяется следующим уравнением

Где D — внешний диаметр храпового колеса; z — число зубьев на храповом колесе; m — мера зацепления храпового колеса; Mk — крутящий момент на оси храпового колеса.

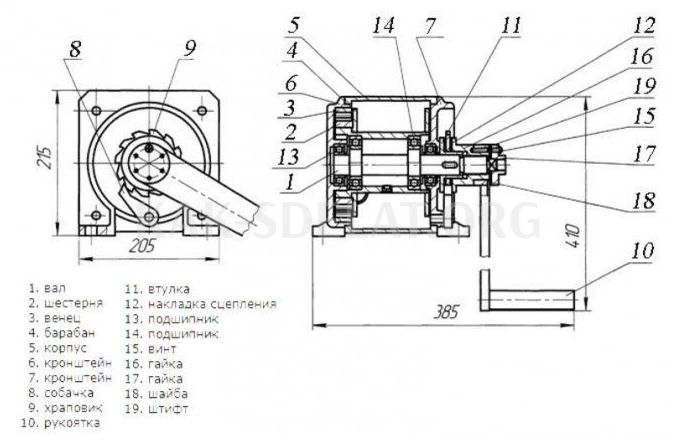

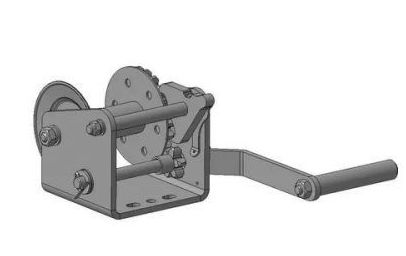

Ручные барабанные лебедки

Принцип работы лебедки напоминает простой рычаг, прикрепленный к точке опоры. Если короткое плечо рычага является поверхностью цилиндра, а груз прикреплен к нему тросом, то лебедка будет создавать передаточное отношение, равное длине рычага и радиусу цилиндра. Для предотвращения обратного вращения на валу закреплен храповой механизм с подпружиненным храповиком. Такую ручную лебедку можно собрать своими руками по схеме:.

Однако большое передаточное число системы требует очень длинной ручки, что неудобно. Решение этой проблемы можно найти в двух типах барабанных лебедок с зубчатой или червячной передачей для увеличения передаточного числа.

На этой схеме показано, как изготавливается лебедка с червячной передачей.

Упрощение сборки устройства

В домашних условиях можно использовать подручные материалы и готовые редукторы. Например, храповик, используемый для выравнивания тормозного усилия на автомобилях КАМАЗ, представляет собой готовую червячную передачу.

Собрав лебедку своими руками и поработав на ней один раз, вы сможете надолго отказаться от ручного подъема. Для этого на вал привода лебедки необходимо установить звездочку. Эта звездочка соединена цепью с ведущей звездочкой бензопилы в жесткой корпусной конструкции.

Комбинация блочного механизма и барабанной лебедки может компенсировать недостатки каждого типа лифта. Например, цепные тали не имеют блокирующего устройства для предотвращения реверса тали, в то время как барабанная лебедка легко устраняет эту проблему. С другой стороны, угол между подъемом и весом может быть практически любым, что невозможно при использовании лебедки.

Приобретенные подъемники можно использовать в домашних условиях, но лебедка обычно требуется, когда магазин отсутствует. Он всегда спешит. Стоит поискать в гараже запасные части, чтобы выйти из положения.

Стартер для бензопилы. Учимся самостоятельному ремонту

Для быстрого запуска всем бензопилам необходим стартер. Ускоряющийся коленчатый вал инструмента сжимает воздушную смесь, подаваемую в двигатель, перед ее воспламенением. По этой причине стартер бензопилы необходим для правильной работы механизма.

Создание стартерного двигателя бензопилы

Почти все крупные производители бензопил оснащают свою продукцию стартерами, работающими по тому же принципу. Не случайно специализированные магазины предлагают универсальные конструкции стартерных двигателей. Он одинаково подходит для бензопил Stihl, Husqvarna, Makita и китайских полуофициальных имитаций этих марок. Только отечественные стартеры для бензопил (Резник, Урал и другие) имеют специфические характеристики.

Принцип работы стартера бензопилы заключается в следующем. Рукоятка располагается в пазу корпуса, через который проходит кабель. При резком поднятии рукоятки трос натягивается и входит в храповой механизм сетчатого барабана, а зубчики на валу передают движение барабану. Таким образом, коленчатый вал делает несколько оборотов, и рабочая смесь в пространстве между поршнем и головкой цилиндра сжимается. Следовательно, когда рукоятка опускается, храповик теряет контакт с зубьями, и шпиндель останавливается.

По мере увеличения мощности двигателя количество топливно-воздушной смеси, необходимой для последующего воспламенения, увеличивается, тем самым увеличивая количество ударов за сверхпрочным тросом стартера. По этой причине для ускорения восстановления шпульки используется высокоэластичная стальная пружина сброса.

Запуск бензопилы облегчается следующими мерами

- Специальная чистка карбюратора и смеси перед занятием.

- Установка автоматического редукционного клапана для снижения рабочего давления в цилиндре бензопилы.

- Дополнительные пружины для облегчения качения коленчатого вала при движении троса.

- Некоторые бензопилы (например, Partner серии S, Max Cut) оснащены пусковым устройством для подачи топлива.

Ремонт стартерного двигателя.

Когда бензопилы подвергаются частым повторным запускам, некоторые компоненты бензопилы постоянно испытывают динамические нагрузки. В результате может оборваться пусковой трос, сломаться зубья каштана и вал будет вращаться с меньшей скоростью. Поэтому стартерный двигатель необходимо корректировать или ремонтировать — иногда несколько раз за сезон.

Замена кабеля

При вытягивании происходит постоянное трение между стартером и шнуром. Для его замены разбирают корпус комплекса и осторожно приподнимают каштановый барабан так, чтобы возвратная пружина не вышла из своего гнезда. Это лучше всего делать в паре, причем помощник должен фиксировать пружины во время замены троса. После закрепления кабеля в канавке в рукоятке и стволе он наматывается на ствол, и корпус собирается обратно.

Ремонт пружины

Если материал пружины стартера окажется некачественным, она сломается (в основном в месте соединения с барабаном, образуя петлю). В этом случае пружину заменять не нужно.

Тщательная очистка поверхности от грязи и следов жира и осторожное раздавливание места излома достаточны для освобождения пружины до 600°C.

Дайте пружинам медленно остыть до 100 ….. .150o необходимо взвесить. Аккуратно завальцуйте концы в виде ограничительного выступа на внутренней поверхности барабана (сталь приобретет необходимую пластичность) и установите на место. Упругие свойства пружины остаются неизменными.

Как установить пружину на двигатель стартера бензопилы?

Даже для опытных пользователей бензопил установить пружину стартера в правильный паз не так-то просто. Сначала необходимо изменить прежний диаметр пружины и поместить ее в полость ствола. Внешний конец пружины зафиксирован ограничительным выступом, и его необходимо поместить в отверстие замка с помощью отвертки. С помощью отвертки совместите шарнир с внутренним концом пружины у отверстия и опустите диск. Поверните диск, чтобы убедиться, что защита каштана находится на месте. Затем производится сборка самого кастаньета.

После установки пружин на место необходимо отрегулировать напряжение. Для этого кабель вставляется в периферийный паз и вокруг него наматывается возвратная пружина. После устранения расслабления пружину следует закрутить еще несколько раз, чтобы обеспечить необходимое напряжение для аксессуара.

Ремонтировать сам механизм каштана не рекомендуется, так как многие операции требуют использования станка с ЧПУ. Проще купить новое устройство в специализированном магазине.

xyz-ihs snippet = "posledniy" xyz-ihs snippet = "Restdend"

Храповые механизмы

Помимо непрерывного вращательного движения, двигатели часто используются для прерывистого вращательного движения. Это движение обеспечивается благодаря механизму So -Called Chestnut. Основными компонентами каштанового механизма являются каштан (зубчатый диск), рычаг и зажим. Зубы каштанового механизма имеют особую форму. Они имеют наклонную сторону и другую сторону, которая является вертикальной или слегка разрушенной. Каштан крепится к валу. Рычаг рядом с трещоткой может свободно вращаться. Рычаг имеет собачку и находится на храповике с одного конца. С помощью кривошипа или шатуна из любого механизма движения рычаг приводится в колебательное движение. При наклоне рычага влево пластина свободно скользит по наклонным зубьям без вращения храповика. При перемещении вправо предплечье упирается в выступы зубьев и поворачивает храповик на определенный угол. Таким образом, рычаг с предплечьем постоянно раскачивается вперед-назад, а точечное вращательное движение перемещает погремушку по оси. Каштан оснащен пружиной сжатия для прижатия пластины к каштану.

Однако чаще всего механизм каштана имеет другое назначение — предотвратить вращение каштана вокруг своей оси. На лебедках, например, храповики и собачки предотвращают обратный ход барабана при подъеме груза.

Может потребоваться вращать каштан как в одну, так и в другую сторону. В этом случае зубцы каштана имеют прямоугольную форму, а пластина переворачивается (b). Поворот собаки вправо или влево также может изменить вращение каштана.

Как работает храповый механизм?

Каждое устройство имеет элемент активации (рычаг, активатор, крючок), который приводит систему в действие. Первоначально "собачка" находится в контакте с колесом, но когда механизм приводится в действие, начинается осевое вращение, сопровождающееся смещением кольца.

Привлечение может обеспечиваться различными источниками притяжения. Например, в случае с ножницами для секатора запуск осуществляется с помощью ручного толчка, а инструмент — с помощью мотора. В любом случае, при движении колеса "платина" начинает скользить и перемещаться по внешней поверхности зубьев. Важно подчеркнуть, что в этот момент колесо не подвергается воздействию. Однако после остановки механизма каштановый механизм блокируется от вилки одной из выемок. Этот цикл можно повторять до достижения желаемого результата при настройке, подъеме или регулировке определенных параметров целевой системы.

Сфера применения

Кастаны также являются основой для промышленных агрегатов с операциями по производству механических строительных компонентов и мелких деталей для инструментов. Это доказывает гибкость устройства и его универсальность с точки зрения технической интеграции. Например, простейший механизм каски позволяет регулировать головной ремень с помощью колес, которые передают движение в систему страховки.

В инструментах устройство служит средством настройки определенных рабочих параметров. В частности, при производстве секаторов храповик позволяет точно регулировать шаг резания в заданном диапазоне. Однако в более сложных областях применения на первый план выходят станки. Поперечно-строгальные станки оснащены внешними храповыми колесами, которые выдерживают высокие естественные нагрузки. На круглошлифовальных станках эта схема используется для обеспечения скорости радиальной подачи — устанавливается в сочетании с возвратно-поступательным двигателем. Трещотки также используются в лебедочных системах, домкратах, стартерах и намотчиках.

Применение храповых механизмов

Область применения трещоток различных типов и конструкций очень широка. Чаще всего они используются на самых разных станках. Например, современные поперечно-строгальные станки не могут работать без храпового механизма с внешним храповым колесом. Механизмы с храповыми муфтами обычно используются при продольном планировании. Они устанавливаются на подающие лотки. В некоторых круглошлифовальных станках используются храповые механизмы с поршневым приводом. Они устанавливаются в системах радиальной подачи.

Помимо станкостроения, трещотки также используются в производстве оборудования, автомобильной и авиационной промышленности. Они часто встречаются в различных счетных устройствах, намотчиках, стартерах, лебедках и домкратах.

Конструкционное исполнение

Приводная часть зубчатого механизма обеспечивает прерывистое движение, необходимое для однонаправленного перемещения шестерен. Последний является наиболее важной частью системы и представляет собой зубчатый металлический диск. Для обеспечения надежности колеса сначала кованые или литые.

Количество зубцов может варьироваться в зависимости от рабочего диапазона целевой конструкции. В стандартных моделях 12 зубьев обеспечивают 30 градусов вращения. Минимальное количество слотов для уменьшения — 6. Пример: такая конфигурация используется в храповых механизмах ремня ГРМ. Помимо рабочего колеса, в эту конструкцию входят также монтажная "собачка", механизм блокировки, вал и рычаг. Физические характеристики, расположение, отдельные функциональные компоненты и размеры могут отличаться в разных моделях и исполнениях.

Разновидности механизма

Существует множество классификаций, описывающих разнообразие трещоток. Например, профильные поверхности могут быть зубчатыми или барабанными. Первый вариант используется в особых случаях, так как линейное расположение зубов менее функционально и эргономично, чем круговое. Барабанные системы, с другой стороны, представляют собой устройства с крыльчаткой. Существуют также различные классификации профиля основания, на котором расположены пазы. Они могут быть прямоугольными, радиальными или плоскими. Чаще всего используются радиальные системы, так как они наиболее просты в использовании, надежны и компактны. Прямоугольные профили обычно используются с трещоточными соединениями, поскольку малый размер регулировочного инструмента в этом случае исключает использование острых, расположенных под углом краевых зубьев.

СОВЕРШЕНСТВУЕМ ХРАПОВОЙ МЕХАНИЗМ

Опыт более 20 лет непрерывной жесткой эксплуатации заводских велосипедов В-542 "Спорт" и В-555 "Старт-шоссе", названных в честь Петровского (Карькова), в любых погодных условиях и во все времена года показал, что отказ храповика (привода заднего колеса) является пришли к выводу, что они занимают пятое место в общем количестве отказов после резиновых колец, звездочек, цепей и отказов передаточных механизмов. Они всегда внезапны и, другими словами, наиболее чувствительны для пользователя, поскольку машина сразу же теряет колесо.

Природа неисправности всегда одна и та же: выход из строя храповой пружины. Наблюдается и другая закономерность. Частота отказов увеличивается по мере общего естественного старения велосипеда и, по сути, не зависит от замены комплекта ребер и пружин, поставляемых с велосипедом при продаже.

Давайте проанализируем, как работает этот механизм и почему он дает сбой. На основной схеме (рис. 1) конец пружины, когда бабочка поднимается, является дугой окружности, центром которой является Op. Затем собака вращается вокруг центра (оси) булавки — точки O, и все ее точки рисуют дугу окружности с соответствующим радиусом. Как показано выше, описанное вращение происходит по расходящимся орбитам, и их угловое положение всегда ограничено, когда взаимодействие между собачкой и пружиной прекращается. Предельное положение характеризуется углом поворота лопатки, когда она соприкасается с окружностью, представленной концом пружины (предельная касательная). Такая ситуация часто возникает при сборке храповых механизмов и вызывает дискомфорт.

Особенности работы двунаправленных механизмов

Важной особенностью обычных трещоток является то, что колесо или стойка вращаются только в одном направлении. Однако существует и другая категория механизмов, в которых работа отличается при сохранении того же результата. В двунаправленной системе вращение происходит как влево, так и вправо. И зубья должны быть квадратными — только при такой конфигурации можно гарантировать равномерное смещение колеса. Однако основная функция двунаправленного храпового механизма — это "виляющая" система привода. Колесо не пересекает и не скользит по поверхности колеса, но оно переворачивается. Это расширяет функции управления системой, но делает систему более сложной и менее надежной.

Зубчатые храповые механизмы

Основными элементами храпового механизма являются зубчатая рейка или храповая передача и ползун или поворотный рычаг, к которому крепится так называемая "собачка". Храповые колеса могут иметь внутренние, внешние и торцевые храповые зубья. Собаки" почти всегда сменяют друг друга. Они прижимаются к колесу либо под действием собственного веса, либо под действием специальных пружин.

Часто необходимо обеспечить вращение трещотки в обоих направлениях. Для обеспечения этой функциональности трещотки изготавливаются с крючками, а зубья используются в прямоугольном расположении. Для изменения направления вращения трещотки необходимо перевести ее из одного положения в другое.

Как самостоятельно изготовить храповик?

Технология производства зависит от требований используемой системы. Основанием может служить металлическая труба, стальная насечка и ось в виде профиля, выполняющая роль "собачки". Основная сложность заключается в адаптации размеров этих компонентов. Это связано с тем, что только оптимальное сближение может обеспечить стабильную работу каштанового механизма. Также необходимо изготовить монтажное основание своими руками — используется металлическая рама, собранная из той же стальной пластины. Вал крепится сваркой с обеих сторон, на него устанавливаются сборные диски с прорезанными канавками. Для системы с пружинным приводом необходимо предусмотреть установку "собачки". Монтаж осуществляется с помощью стали или сварки.

Что такое храповик и как он устроен?

Механизм каштана впервые ссылается на древнюю легенду 400 года до н.э. во время войны между Карфагеном и Сиракузами. В легенде говорится о баллистах — брюхоногих моллюсках из Со -Калседа, использующих механизм каштана. Вдоль гастрофона ползунок проходит через подвижную канавку, предназначенную для выполнения действия на стрелку. По обе стороны паза помещались зубчатые лезвия, по которым скользил кастан. Эти тряпки препятствовали возможности выстрела во время напряжения дуги.

В XV веке Леонардо да Винчи усовершенствовал и улучшил механизм каштана. Это значительно улучшило условия труда и повысило безопасность для рабочих, которые поднимали и поддерживали вес тяжелых грузов. Именно поэтому кастаньеты также известны как ремни безопасности 15 века.

Каштановый механизм

Кастания, или каштановый механизм, — это зубчатый механизм с прерывистым движением, необходимый для замены возвратно-поступательного движения на прерывистое движение в одном направлении.

Другими словами, трещотка вращает вал в одном направлении, а не в другом.

lightanddesign.ru

lightanddesign.ru